معدات المعالجة

الحرارية بحمامات الأملاح

المقدمة

لم يعد بالإمكان استخدام طرق المعالجة الحرارية

التي تعتمد فقط على الكفاءة

والتوحيد والسرعة والاقتصاد؛ بل يجب أن تكون أيضًا صديقة للبيئة. توفر طرق المعالجة الحرارية

بحمامات الأملاح هذه المزايا جميعها، فهي موحدة وسريعة وفعالة واقتصادية وصديقة

للبيئة .

استخدامات حمامات الأملاح

تُستخدم احواض حمامات الأملاح المنصهرة في مجموعة

واسعة من عمليات المعالجة الحرارية التجارية، بما في ذلك:

- التقسية

بالاملاح المعادلة (Neutral

Hardening)

- المراجعة

(Tempering)

- الكربنة

السائلة (Liquid

Carburizing)

- السيندة السائلة (Liquid

Cyaniding)

- النتردة

السائلة (Liquid

Nitriding)

- التبريد

الأوستنيتي او التقسية الأوستيمبرية (Austempering)

- التبريد المرحلي اوالتقسية المارتيمبرية (Martempering)

التخمير (Annealing)

التطبيقات التقسية الأخرى

تُعتبر معدات حمامات الأملاح ملائمة جدًا لمعالجة السبائك الحديدية وغير الحديدية.

آلية التسخين

بحمامات الأملاح

عند تسخين القطع في حمامات الأملاح

المصهورة، يتم التسخين عن طريق التوصيل الحراري. توفر الحمامات المصهورة مصدرًا

مباشرًا للحرارة حسب الحاجة.

- توازن حراري سريع: ترتفع

درجة حرارة اللب الداخلي للقطعة بنفس معدل ارتفاع درجة حرارة السطح تقريبًا،

حيث يتم توصيل الحرارة من السطح إلى اللب بسرعة.

- كفاءة نقل الحرارة: تضمن

الحمامات المصهورة توفير الحرارة بمعدل متساوٍ على كامل القطعة.

مقارنة بحمامات

الإشعاع والحمل الحراري

لا يمكن لطرق التسخين التقليدية مثل

الحمل الحراري (Convection) أو الإشعاع (Radiation) أن تحافظ على معدل التسخين المطلوب للوصول إلى التوازن مع معدل

امتصاص الحرارة.

توفر حمامات

الأملاح قدرة تسخين سريعة يؤدي ذلك إلى:

- جودة موحدة

عالية للأجزاء المعالجة حراريًا.

- تقليل زمن

المعالجة؛ فعلى سبيل المثال، يمكن تسخين قضيب بقطر 25 مم إلى التوازن الحراري

في 4 دقائق فقط في حمام أملاح، بينما يتطلب الأمر 20-30 دقيقة في أفران الحمل

الحراري أو الإشعاع.

كفاءة الطاقة

- حمامات الأملاح: 93-97%

من الطاقة الكهربائية المستهلكة في العمليات

المغطاة تُستخدم مباشرةً لتسخين القطع.

- أفران الأجواء: يُستخدم فقط 60% من الطاقة للتسخين، بينما

يُفقد 40% كنفايات عبر مداخن الفرن.

الأفران

المستخدمة

تُعالج السبائك الحديدية في أفران

مبطنة بالسيراميك، مع أقطاب غاطسة أو مغمورة تحتوي على أملاح متعادلة.

التطبيقات

تتضمن تطبيقات تصميمات الأفران

المختلفة والمعدات المساعدة عمليات معالجة حرارية محددة مثل:

·

التبريد الأوستنيتي (Austempering)

· التبريد المرحلي : Martempering

يتم وصف هذه التطبيقات في هذا المقال

ومقالات أخرى في هذه المدونة. توفر معالجة حمامات الأملاح ميزتين أساسيتين:

1. حماية السطح

- عند غمر

الأجزاء في حمام الأملاح المصهور، تتشكل طبقة رقيقة من الملح المتصلب على

السطح، يمكن غسلها بسهولة بعد المعالجة.

- توفر هذه

الحماية السطحية مزايا كبيرة، حيث تمنع تكوّن طبقات الأكسيد الضارة.

- لا تحتوي

حمامات الأملاح على مستويات الأكسجين وثاني أكسيد الكربون وبخار الماء

الموجودة في معظم الأفران العادية غير المفرغة، مما يعزز الحماية من تكون

القشور السطحية (Scale Formation).

- تُلغي

حمامات الأملاح أيضًا إزالة الكربنة (Decarburization) الناتجة عن التلامس مع الأكسجين وثاني أكسيد

الكربون.

- توفر

الأفران الفراغية (Vacuum Furnaces) مزايا

مشابهة لحماية السطح.

2. التحكم في التشوه

- تُعتبر

حمامات الأملاح وسيلة فعالة لتقليل التأثيرات السلبية الناتجة عن التسخين غير

المتساوي، وعدم دعم القطع بشكل جيد، أو التبريد السيئ، التي قد تؤدي إلى

تشوهات في الحجم أو الشكل.

- على عكس

القطع التي تعالج في أفران الغلاف الجوي أو الأفران الفراغية، فإن الأجزاء

المغطسة في حمامات الأملاح تكون مدعومة بكثافة الوسط المحيط.

- قوة

الطفو: تقلل

من الترهّل أو الانحناء للقطع في الحمام.

- التسخين

الموحد: متوسط

درجة الحرارة في حمام الملح الموحد يكون 3°C± (±5) °F في جميع أنحاء الحمام، مما يقلل التشوه

ويمنع التشققات.

- طبقة الملح

المتصلبة حول القطعة تعمل كحاجز مؤقت يحمي من التسخين السريع والصدمة

الحرارية.

اختيار نوع الملح للتطبيق المحدد

عند اختيار نوع الملح لأغراض

المعالجة الحرارية، يجب الموازنة بين العوامل المختلفة لتحقيق أفضل أداء للتطبيق

المحدد. إذا كان مطلوبًا من الملح أداء وظائف متعددة، فقد يكون من الضروري التنازل

عن بعض المزايا لتحقيق المرونة المطلوبة. فيما يلي مثال عملي على استخدام حمامات

الملح المصهور في تقسية صلب العدة عالي السرعة.

عند اختيار نوع الملح المناسب لعملية

معالجة حرارية معينة، يجب مراعاة العوامل التالية:

1.

نطاق العمل الحراري: يجب

أن يكون الملح ذو نطاق عمل حراري مناسب ليتماشى مع متطلبات درجة حرارة التشغيل.

2.

نقطة الانصهار: يجب

أن تكون نقطة انصهار الملح مناسبة لتجنب فترات التسخين الطويلة للأحمال الثقيلة.

3.

التوافق: يجب أن يكون الملح

متوافقًا مع الأملاح والزيوت الأخرى المستخدمة في نفس خط المعالجة الحرارية.

4.

المرونة: القدرة على استخدام الملح

في تطبيقات متعددة.

5.

سهولة التنظيف: يجب

أن يكون غسل الملح عن القطع بعد المعالجة الحرارية سهلاً، ويجب أن تكون للملح قدرة

ضعيفة على امتصاص الرطوبة.

ملاحظات

:

تتوفر معلومات تفصيلية حول الأملاح

المناسبة للأفران الحرارية من الشركات المتخصصة في تصنيع الأملاح. لدينا هذه الاملاح HS760 , HS650, HS550, HS335, ألمانية

لمن اراد ان يحسن وبطور من طريقته في

المعالجة الحرارية

اطلبها الان : ت +20 01009731088

مثال 1: تقسية صلب العدة عالي السرعة باستخدام حمام الملح المصهور

شهدت معالجة صلب العدة عالي السرعة

باستخدام حمامات الملح المصهور HS760 تطورًا كبيرًا في السنوات الأخيرة

بفضل مستوى التحكم العالي والمرونة والبساطة في العملية. بالإضافة إلى ذلك، توفر

هذه الطريقة:

·

تجانسًا أكبر في

التسخين.

·

سرعة في رفع درجة

الحرارة.

·

مستوى التحكم العالي.

·

المرونة والبساطة في العملية.

·

الحماية من تكوّن القشور السطحية (Scaling).

مزايا طريقة حمام الملح

- يسمح معدل

نقل الحرارة العالي باستخدام درجات حرارة تقسية أقل بحوالي 15

°C (25 °F)

مقارنة بالأفران التقليدية، مما يقلل من خطر انصهار السطح (Sweating) ونمو الحبيبات غير المرغوب فيه.

- لضمان أفضل النتائج، يتم تقسية صلب العدة عالي

السرعة عبر أربع خطوات رئيسية، موضحة أدناه:

.1 التسخين التمهيدي ( Preheating )

- يوصى

بتسخين صلب العدة مسبقًا قبل عملية الأوستنتة (Austenitizing) لتجنب التشققات والتشوهات.

- القطع

الصغيرة والبسيطة قد لا تتطلب تسخينًا تمهيديًا، ولكن الأشكال المعقدة قد

تحتاج إلى خطوة أو أكثر.

- يتم

التسخين التمهيدي عادةً في ملح HS 550ينصهر عند 550 °Cويستخدم في مدى حرارة 600) إلى 850 ) °C

- تعمل هذه

الأملاح على تسخين أو تقسية الصلب دون إزالة الكربون، مع تقليل تكوّن الرواسب.

- التسخين

سريع، حيث يتم تسخين معظم الأدوات في غضون 10 دقائق أو أقل.

.2 الأوستنتة (Austenitizing)

- تُعد

الأوستنتة أهم خطوة في تقسية صلب العدة.

- يتم

التسخين عند درجات حرارة قريبة من نقطة الانصهار، مما يستلزم التحكم الدقيق

لتجنب:

o

زيادة نمو

الحبيبات.

o

التشوه.

o

فقدان القوة

والليونة.

o

انخفاض الصلادة

ومقاومة التآكل.

- لتحقيق

التوازن الحراري قبل التبريد، يُنصح بتسخين القطع لمدة 1 دقيقة لكل 6 مم (1/4 بوصة( من

سماكة المقطع.

- تتكون

حمامات الأوستنتة عادةً من ملح HS 960 ينصهر عند 960

°C ويعمل في

مدى حرارة 980) ° C إلى 1350 )

توصيات

عملية:

- للحفاظ على

حيادية الملح عند درجات حرارة أعلى من 1090

°C ، يتم استخدام قضيب كربوني بقطر 50 مم (2 بوصة) وطول يتراوح بين 300

و 600 مم (12 إلى 24 بوصة)

- يتم غمر

القضيب الكربوني دوريًا لتقليل الأكاسيد المعدنية الضارة وتحقيق الحيادية.

- يُوصى

باستخدام الكلوريد المثيلي ( Methyl Chloride ) لتصحيح الحمامات الملحية العاملة بين 1040

و1315

°C يتم إدخال الكلوريد تحت سطح

الحمام لتجنب تكسر الغاز على السطح.

دور

البواتق Pots في

أفران الملح

تُستخدم الحواف (Flanges) لدعم بواتق الملح، مما يعني أن حجم البوتقة محدود بقدرة تحمل

مادة الحافة.

أبعاد البواتق:

- الأفران الغازية أو الزيتية:

- القطر: 250

إلى

900 مم (10 إلى 35) بوصة.

- العمق: 200 إلى 750 مم (8 إلى 30) بوصة

- السمك:

حوالي 10 مم (0.4 ) بوصة.

- الأفران الكهربائية:

- نادرًا ما

تُستخدم حاويات أكبر من 350 مم (14 بوصة) قطرًا و 450 مم (18 بوصة ) عمقًا بسبب مشكلات تدرجات الحرارة الزائدة.

على الرغم من أنه يمكن دعم الحاويات

الكبيرة على قواعد حرارية (Refractory Pier)، إلا أن ذلك

قد يؤدي إلى اختلافات حرارية كبيرة داخل الحاوية.

الأفران

الغازية والزيتية

- تتميز

بتكلفة مبدئية أقل من الأفران الكهربائية.

- سهلة

التركيب والتشغيل.

- يمكنها

استخدام حاويات أكبر مقارنةً بالأفران الكهربائية.

مواصفات

التشغيل:

- تُصنع

الحاويات من الصلب

أو السبائك وتكون

مستديرة أو مستطيلة الشكل.

- يتم تطبيق

الحرارة باستخدام موقدين أو أكثر يعملان بالتبريد الذاتي، ويتم توجيه الحرارة بشكل مماسي بين الجدار الخارجي للحاوية والسطح الداخلي

لتبطين الفرن.

- الغازات

الساخنة يتم تنفيسها عبر مدخنة (Flue):

- للموقدات

ذات الضغط الجوي: يتم

وضع المدخنة بالقرب من القمة.

- للموقدات

ذات الضغط المرتفع: يتم

وضع المدخنة بالقرب من القاع، ويُوصل المخرج بمدخنة بطول يتراوح بين 1 إلى 2 متر (3.3 إلى 6.6 قدم(.

السلامة:

- يتم تبطين

حجرة الاحتراق بـ طوب

حراري (Firebrick) وعوازل

إضافية حسب الحاجة.

- غلاف من

الصلب يحيط بالفرن بالكامل لضمان السلامة في حالة تعطل الحاوية.

الأفران

الكهربائية المقاومة

- تُستخدم

بشكل أقل شيوعًا مقارنةً بالأفران الغازية أو الزيتية.

- تعتمد على

سلسلة من المقاومات الكهربائية المحيطة ببوتقة الملح لتوفير الحرارة.

مشاكل التصميم:

- إذا حدث

فشل في البوتقة، فقد يؤدي ذلك إلى تدمير كامل للمقاومات الكهربائية.

- يتم تشغيل

هذه الأفران عند درجات حرارة أقل من 900

°C (1650 °F) لتقليل

احتمالات فشل البوتقة.

عمر الخدمة للبواتق

في الأفران المصممة بشكل جيد، يتغير

عمر الخدمة للبوتقة المصنوعة من السبائك المستديرة اعتمادًا على درجة الحرارة القصوى للتشغيل. (تفاصيل هذا الجزء ستتبع وصفًا رقميًا

لعمر الحاوية بناءً على درجات الحرارة(.

ملاحظات :

- التصميم

الجيد للأفران يساهم في إطالة عمر البوتقة.

- البواتق

المستخدمة في التطبيقات الغازية والزيتية تُظهر مرونة أكبر مقارنةً بالأفران

الكهربائية من حيث تحملها للظروف القاسية.

تحسين عمر الخدمة لبواتق الملح والتعامل مع عوامل التشغيل:

1

. تمديد عمر البواتق:

- في إحدى

التطبيقات، تم تحسين عمر البواتق المصنوعة من سبائك عالية الحرارة مثل (HT Alloy) من 6 أشهر

إلى سنتين.

- العامل

الأساسي لهذا التحسن كان إضافة ترموكوبل

(Thermocouple) إضافي في حجرة الاحتراق لمنع تجاوز درجة

الحرارة 1095 °C.

- تم الحفاظ

على درجة حرارة البوتقة عند 900 °C خلال أسبوع عمل من 120

ساعة

(24 ساعة يوميًا ، 5 أيام/أسبوع(.

2

. قياس

درجات الحرارة:

- تُقاس درجة

حرارة الملح باستخدام ترموكوبل

ومقياس حرارة مناسب (Pyrometer).

- تتراوح

درجة الحرارة التشغيلية بين 790°C إلى 920 °C

- تقلبات درجة الحرارة:

- أنظمة

التحكم التقليدية On-Off أو High-Low: تقلبات

تصل إلى ±10 °C

- أنظمة

التحكم النسبي (Proportional Control): تقلبات

أقل من ±5 °C ، وتوصى بها

للتطبيقات الدقيقة.

العوامل التصميمية والتشغيلية (Design and Operating Factors):

أ.

أفران الوقود

(Fuel-Fired Furnaces):

1.

مساحة الاحتراق:

o

يجب توفير مساحة كافية لتجنب ملامسة اللهب للحاوية.

o

إذا كانت ملامسة اللهب لا مفر منها، يجب تدوير

البوتقة أسبوعيًا أو استخدام غلاف (Sleeve) لتقليل التدهور المحلي وإطالة عمر البوتقة.

2.

التحكم في اللهب:

o

نظام التحكم من مرتفع إلى

منخفض (High-Fire to Low-Fire) أفضل

من نظام التشغيل والإيقاف (On-Off)، حيث يُقلل من دخول الهواء إلى

حجرة الاحتراق خلال دورة الإيقاف، مما يحد من تلف السطح الخارجي البوتقة.

ب.

أفران المقاومة الكهربائية (Electrical-Resistance-Heated Furnaces):

1. ترموكوبل إضافي:

o

يُوصى بوجود جهاز تحكم ثاني باستخدام ترموكوبل داخل حجرة التسخين لمنع ارتفاع حرارة عناصر المقاومة، خاصة خلال

الذوبان، حيث تكون درجة الحرارة الرئيسية معزولة بالملح غير الذائب.

2. إحكام الإغلاق:

o

لمنع دخول الملح إلى حجرة الاحتراق، يُمكن استخدام حبل من الألياف المقاومة للحرارة العالية لإغلاق الوصلات بين الحافة (Flange) والحلقة الحافظة (Retaining Ring).

ج.

بدء التشغيل والإجراءات الآمنة:

1. تسخين تدريجي:

o

يجب البدء بتسخين منخفض (Low Fire) حتى

يظهر الملح ذائبًا حول القمة.

o

بعد ذلك، يمكن زيادة الحرارة تدريجيًا لإكمال الذوبان.

2.

التعامل مع الضغوط:

o

التسخين الزائد للجدران الجانبية أو قاعدة البوتقة أثناء بدء التشغيل

قد يسبب ضغوطًا تؤدي إلى طرد الملح بعنف.

o

يوصى بتغطية البوتقة

خلال الذوبان باستخدام غطاء أو لوح فولاذي غير مثبت.

د.

استخدام الحرارة المهدرة (Waste Heat):

- يمكن

استغلال الحرارة المهدرة من الغازات المنبعثة في غرفة

مجاورة لتسخين الأجزاء مسبقًا.

- يجب أن

تكون الغازات المنبعثة مرئية للمشغل:

- ظهور دخان أزرق-أبيض أو أبيض يشير إلى وجود أملاح داخل حجرة

الاحتراق،

ويتطلب ذلك تدخلًا فوريًا

مزايا

وعيوب الأفران ذات التسخين الخارجي

المزايا:

1. سهولة إعادة التشغيل:

o

مناسبة للعمليات المتقطعة بفضل سهولة إعادة التشغيل.

2. التنوع:

o

يمكن استخدام فرن واحد لعدة تطبيقات ببساطة عن طريق استبدال الوعاء بآخر يحتوي على تركيبة الملح المناسبة.

العيوب:

1. ضعف التحكم في درجة الحرارة:

o

محدودية التكيف مع التحكم الدقيق والمتساوي في درجة

الحرارة بسبب تبدد الحرارة

بالتوصيل الهوائي، مما يؤدي إلى حدوث تدرجات حرارية في الحمام.

o

تقلبات في درجة الحرارة تصل إلى ±15 °C (±25 °F) بسبب تأخر قراءة الثرمومتر ووقت استعادة الفرن.

2.

ضرورة وجود نظام تهوية:

o

يتطلب النظام نظام عادم لتهوية الغازات الناتجة أثناء التشغيل.

3.

مخاطر الحرارة الزائدة:

o

هناك احتمال لفرن أن يسخن بشكل مفرط في القاع

وجوانب الوعاء أثناء إعادة التشغيل، مما قد يتسبب في:

§

تراكم الضغط في الملح المنصهر بسبب التمدد الحراري.

§

حدوث انفجار للملح.

4.

قيود الإنتاج:

o

غير عملي للإنتاج المستمر وعالي الحجم بسبب:

§

قيود حجم الوعاء.

§

حدود درجة الحرارة القصوى.

5.

تكاليف صيانة مرتفعة:

o

صيانة الأفران ذات التسخين الخارجي يمكن أن تكون مكلفة.

الأفران

ذات الأقطاب المغمورة : Immersed-electrode furnaces

الأفران المبطنة بالسيراميك والتي تحتوي

على) أقطاب مغمورة (كما في الشكل توفر نطاقًا أكبر وقدرة أعلى مقارنة بالأفران

ذات التسخين الخارجي.

تقنية الرئيسية:

1.

استبدال الأقطاب:

o

يمكن استبدال الأقطاب دون الحاجة إلى تفريغ الفرن من الملح.

2.

زيادة القدرة الكهربائية:

o

تسمح الأقطاب المغمورة بإدخال قدرة أكبر إلى الفرن، مما يزيد من الإنتاجية.

3.

سهولة بدء التشغيل:

o

عملية بدء التشغيل مع حمام ملحي صلب أكثر سهولة:

§

يتم استخدام شعلة غاز لإذابة مسار سائل

بين الأقطاب.

§

بمجرد الاتصال، تمر الأقطاب بالتيار عبر الملح لتحقيق درجات الحرارة

التشغيلية.

جدول

1 مقارنة بين الأفران ذات التسخين الخارجي والأفران ذات الأقطاب المغمورة

|

الخاصية |

الأفران

ذات التسخين الخارجي |

الأفران

ذات الأقطاب المغمورة |

|

عملية

بدء التشغيل |

سهلة

ولكنها عرضة للسخونة الزائدة. |

بسيطة

وفعالة باستخدام شعلة الغاز. |

|

التحكم

في درجة الحرارة |

دقة

متوسطة؛ عرضة للتقلبات. |

قابلية

تحكم عالية وثابتة. |

|

الصيانة |

تكلفة

عالية؛ يتطلب استبدال الوعاء بشكل متكرر. |

تكلفة

أقل؛ استبدال الأقطاب أسهل. |

|

الملاءمة

للإنتاج |

محدودة؛

غير مناسبة للإنتاج عالي الحجم. |

مناسبة

بشكل جيد للعمليات الكبيرة. |

|

كفاءة

نقل الحرارة |

أقل

بسبب خسائر التوصيل الهوائي. |

أعلى

بسبب غمر الأقطاب المباشر في الملح. |

الملخص:

بينما توفر الأفران ذات التسخين

الخارجي مرونة في العمليات المتقطعة والتطبيقات المتعددة، فإن قيودها في التحكم في

درجة الحرارة، سعة الإنتاج، وتكاليف الصيانة تجعلها أقل تفضيلًا في العمليات عالية

الحجم. أما الأفران ذات الأقطاب المغمورة فهي تعالج العديد من هذه المشاكل،

مما يوفر كفاءة أعلى، وقابلية للتوسع، وسهولة في الصيانة، مما يجعلها الخيار

الأفضل للتطبيقات الأكثر تطلبًا.

الأفران ذات الأقطاب المغمورة،( Immersed ) مع ذلك، ليست بكفاءة طاقة الأفران ذات الأقطاب الغاطسة ( Submerged). المنطقة التي تدخل فيها الأقطاب المغمورة إلى حمام الملح تسمح بحدوث فقدان إضافي للحرارة بسبب زيادة مساحة السطح. كما هو موضح في الجدول 2، مساحة السطح لحمام الملح (A) في الفرن ذو الأقطاب الغاطسة أصغر من مساحة السطح بالإضافة إلى الأقطاب المغمورة (A + B) في الفرن ذو الأقطاب المغمورة. ومع ذلك، يمكن للغطاء العازل المصنوع من السيراميك المسبوك والمغلف بالألياف الذي يوضع فوق الحمام والأقطاب أن يقلل من خسائر الإشعاع السطحي حتى 60%.

الجدول

2: العمر الافتراضي للأقطاب والمواد الحرارية

|

درجة الحرارة التشغيلية (°C) |

درجة الحرارة التشغيلية (°F) |

Service

life, years العمر التشغيلي بالسنة |

|

|

أفران

الأقطاب الغاطسة Submerged-electrode

furnaces الفرن A |

Electrodes الأقطاب |

الحراريات Refractories |

|

|

535-735 |

1000-1350 |

15-25 |

15-25 |

|

735-955 |

1350-1750 |

6-12 |

6-12 |

|

955-1175 |

1750-2150 |

5-7 |

5-7 |

|

1010-1285 |

1850-2350 |

2-4 |

2-4 |

|

الفرن B |

|||

|

535-735 |

1000-1350 |

10-20 |

10-20 |

|

735-955 |

1350-1750 |

4-8 |

4-8 |

|

955-1175 |

1750-2150 |

3-4 |

3-4 |

|

1010-1285 |

1850-2350 |

1-3 |

1-3 |

تابع : الجدول 2: العمر الافتراضي للأقطاب والمواد

الحرارية

|

درجة الحرارة التشغيلية (°C) |

درجة الحرارة التشغيلية (°F) |

Service

life, years العمر التشغيلي بالسنة |

|

|

أفران

الأقطاب المغمورة Immersed-electrode

furnaces الفرن C |

الأقطاب Electrodes |

الحراريات Refractories |

|

|

535-735 |

1000-1350 |

2-4(a) |

4-5 |

|

735-955 |

1350-1750 |

1-2(a) |

2-3 |

|

955-1175 |

1750-2150 |

1-2(a) |

1-2 |

|

1010-1285 |

1850-2350 |

1-4 |

1-2 |

|

الفرن D |

|||

|

535-735 |

1000-1350 |

2-4(a) |

4-5 |

|

735-955 |

1350-1750 |

1-2(a) |

2-3 |

|

955-1175 |

1750-2150 |

1-2(a) |

1-2 |

|

1010-1285 |

1850-2350 |

1-4 |

1-2 |

|

الفرن E |

|||

|

535-735 |

1000-1350 |

2-4(a) |

4-5 |

|

735-955 |

1350-1750 |

1-2(a) |

2-3 |

|

955-1175 |

1750-2150 |

1-2(a) |

1-2 |

|

1010-1285 |

1850-2350 |

1-4 |

1-2 |

( a )الأنبوب الساخن فقط

ملاحظة:

تقديرات العمر

الافتراضي تستند إلى الافتراض بأن تصحيح الأملاح الكلوريدية يتم بشكل صحيح،

بالإضافة إلى الصيانة والعناية الروتينية للوحدة.

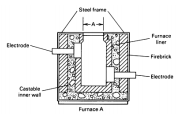

تُغطى أفران الأقطاب المغمورة بطوب

النار من نوع الفاير كلاي فائق التحمل. ثم يتم إحاطتها بحوالي 130 مم (5 بوصات) من

الطوب القابل للصب والعازل من جميع الجوانب الخمسة. الشكل 2 هو رسم تخطيطي لفرن

الأقطاب المغمورة مع بلاط متشابك وأقطاب قابلة للإزالة.

تدخل الأقطاب القابلة للإزالة الفرن

من الأعلى، ويوجد بلاط مانع للهواء في مقدمة الأقطاب لحمايتها من التعرض للهواء

عند واجهة الهواء-الحمام.

تساعد هذه الحماية في إطالة عمر الأقطاب. الجدول 2 يقارن بين عمر الأقطاب والخامات

الحرارية لبعض تصميمات الأفران الأساسية.

عادةً ما يتم بناء الأقطاب فوق الطوب

أو الأقطاب الجانبية مع أرجل باردة متعددة الطبقات، ويكون التبريد المائي مطلوبًا

دائمًا. التوقعات العمرية النموذجية للأقطاب العاملة في مثل هذا الفرن عند 840

درجة مئوية (1550 درجة فهرنهايت) تتراوح من حوالي 6 أشهر إلى سنتين للأقطاب فوق

الطوب، مقارنةً من 4 إلى 8 سنوات للأقطاب المغمورة.

يتم تسخين الملح عن طريق تمرير

التيار المتردد عبره باستخدام الأقطاب المغمورة. نتيجة للمقاومة التي تتكون عند

مرور التيار عبر الملح، يتم توليد الحرارة داخل الملح نفسه. تنتشر هذه الحرارة

بسرعة بواسطة حركة تحريك لأسفل يتم إنشاؤها بواسطة الأقطاب.

يتم توصيل الأقطاب بواسطة موصلات

نحاسية إلى محول يقوم بتحويل جهد الخط في المصنع إلى جهد منخفض ثانوي (حوالي 4 إلى

30 فولت) عبر الأقطاب. يتم قياس درجة الحرارة والتحكم بها تلقائيًا من خلال نظام

يحتوي على ترمومتر، مقياس حراري، مرحل، ومفتاح مغناطيسي.

الطاقة المطلوبة من فرن الأقطاب المغمورة هي دالة في:

- حجم الفرن

اللازم لتحمل الحمولة وحوض الأقطاب.

- الطاقة (Qw) المطلوبة لتسخين الحمولة إلى درجة الحرارة

المطلوبة. (قيمة Qw هي دالة في

كتلة الحمولة، الحرارة النوعية للحمولة، ودرجة حرارة الحمام)

- الفاقد في

الطاقة وعوامل الأمان.

بمجرد تحديد متطلبات الطاقة، يمكن

تحديد عدد الأقطاب وحجمها ومسافتها. تُستخدم الحواسيب الصغيرة لحساب معدل توليد

الحرارة لكل وحدة طول من القطب لضمان أن التيار موحد من الأعلى والأسفل للأقطاب،

مع أخذ تعقيدات مسارات التيار بين الأقطاب، القوى الكهرومغناطيسية، والدوران

(المتأثر بلزوجة الملح) في الحسبان.

عادةً ما يتم اختيار مسافة الأقطاب

بين 25 و 100 مم (1 و 4 بوصات)؛ يجب أن يكون ارتفاع القطب أقل من عمق الوعاء،

ويعتمد الفرق على المسافة بين الأقطاب. عرض القطب عادةً ما يتراوح بين 50 إلى 75

مم (2 إلى 3 بوصات) ونادرًا ما يتجاوز 125 مم (5 بوصات). تتراوح جهد المحولات عادة

من 4 إلى 30 فولت، مع نسبة الجهد الأقصى إلى الجهد الأدنى للمحول المعين حوالي 4.5.

أفران الوعاء الفولاذي

يتم إجراء بعض عمليات معالجة المعادن

في مركبات الملح التي لا يمكن احتواؤها في بطانة سيراميكية. لهذه التطبيقات،

يستخدم مصنعو الأفران وعاء فولاذي ملحوم مع أقطاب مغمورة. هذا النوع من الأفران

مناسب للتطبيقات الخاصة مثل تقسية السطح في حمامات السيانيد المستقيمة، والتحميص،

والماء المتصلب.

غالبًا ما يحتوي وعاء الصلب على جدار

خلفي مائل، مما يخلق تأثير تسخين من الأسفل يؤدي إلى تحسين الدورة ودرجة حرارة

متجانسة. يتم تحقيق ذلك عن طريق ميل الأقطاب كما هو موضح في الشكلين 3 و 4. عند

مرور التيار عبر الملح بين الأقطاب، يتم تسخين الملح، مما يقلل كثافته ويتسبب في

ارتفاعه نحو سطح الحمام. يتم التحكم في معدل ارتفاع الملح بشكل فعال عن طريق تقليل

المسافة من الأقطاب إلى وعاء الصلب.

عند الطرف السفلي للقطب، يدخل التيار

إلى الوعاء المعدني عند مغادرة القطب ليتبع مسارًا أقصر إلى القطب الآخر. يضمن هذا

الترتيب تدفق التيار عبر الملح على طول كامل طول القطب. بسبب القرب الشديد للجزء

السفلي للقطب من الوعاء، يتم إجراء معظم التسخين في الجزء السفلي من الحمام. هذه

هي الطريقة المطلوبة لتسخين أي سائل.

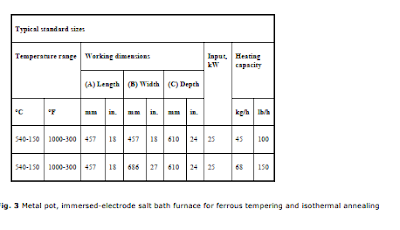

Fig. 3 Metal pot, immersed-electrode

salt bath furnace for ferrous tempering and isothermal annealing

الشكل 3: فرن حمام ملح ببوتقة معدنية وأقطاب

مغمورة لمعالجة المعادن الحديدية المراجعة والتخمير الأيزوثيرمي.

الشكل 4: فرن حمام ملح بوعاء معدني

وأقطاب مغمورة للمعالجة الكربنة السائلة، والسياندة، وحمامات الكربونات

Fig. 4 Metal pot, immersed-electrode

salt bath furnace for liquid carburizing, cyaniding, and carbonate baths

البوتقة

المعدنية The metal pot مصنوعة من إما الصلب العادي أو الصلب المغلف

بالألومنيوم بالغمرعلي

الساخن، وذلك حسب التطبيق. تتراوح سماكتها من 12 إلى 38 مم (من 1/2 إلى 1

1/2 بوصة). يتم لحام الأجزاء المعززة للوحة الخفيفة، وعادة ما تكون زاويّة الشكل،

من الأعلى. وإذا تطلب عمق البوتقة ذلك، يتم استخدام

أعضاء إضافية في المنتصف.

يتم وضع البوتقة في فرن ذو جدران معزولة بسمك 230 مم (9

بوصات)، إما بجدار خارجي من الطوب مدمج في إطار صلب ملحوم، أو في إطار معدني مغلف،

وذلك حسب التفضيل الشخصي. في كلا النوعين من البناء، يكون الإطار داعمًا ذاتيًا

على شبكة مكونة من لحام القنوات أو العوارض في أسفل لوحة القاعدة الفولاذية. يتم

دعم البوتقة على قاعدة

عازلة من المواد الحرارية.

ترتيب الأقطاب:

الأقطاب المغمورة مصنوعة من الصلب

العادي أو سبيكة "القدم الساخنة" الملحومة إلى "القدم

الباردة" من الصلب العادي. كما ذكرنا سابقًا، يتم تشكيل الأقطاب لاتباع

تقريبا ميل جدار البوتقة.

الجزء من القطب الذي يعبر فوق سطح حمام الملح ويتصل بمصدر الطاقة في المصنع يُسمى

"القدم الباردة". يتم لحامها إلى "القدم الساخنة"، الجزء الذي يتم غمره في

الحمام، مع اللحام المناسب لضمان سعة موصل التيار اللازمة.

يتم حفر وتثبيت أطراف الأقطاب عند طرف الاتصال

الملبس بالقصدير للتبريد المائي عند الحاجة. إذا لم يكن التبريد المائي مطلوبًا،

يتم تبريد الاتصال الكهربائي بالماء. تستخدم أجهزة تثبيت مناسبة لتسهيل استبدال

الأقطاب.

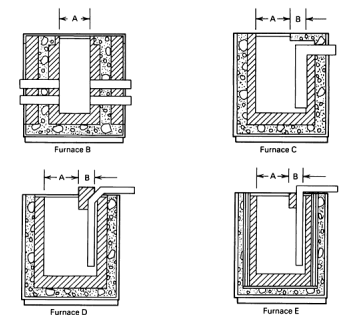

يمكن أن تختلف ترتيبات الأقطاب على النحو التالي:

- تشغيل أحادي الطور مع البواتق

المعدنية أو الخزفية: يمكن استخدام عدة ترتيبات للأقطاب حسب حجم

الحمام. إذا كانت الأقطاب المطلوبة اثنين فقط، فغالبًا ما يتم وضعها على جانب

الجدار المائل، بحيث تكون المسافة بينهما لا تقل عن 125 مم (5 بوصات). يتم

عادة وضع ثلاثة أقطاب بحيث يكون القطب الأوسط، الذي يكون مساوياً في الحجم

لاثنين من الأقطاب الأخرى، هو الموصل المشترك مع مسارات تيار متساوية إلى

الأقطاب الخارجية. إذا كان هناك أكثر من ثلاثة أقطاب، يتم ترتيبها في مجموعات

متعددة.

- تشغيل ثلاثي الأطوار مع البواتق

المعدنية: يتم

استخدام ثلاثة أقطاب ويتم ترتيبها بحيث تكون المسافة بين الأقطاب مماثلة

للترتيب الموضح أعلاه. يتم ربط الأقطاب بثلاث محولات أحادية الطور لها

ثانويات متصلة بشكل Y وPrimaries متصلة

بشكل دلتا. يتدفق التيار من الأقطاب إلى البوتقة المعدنية، الذي يعتبر نقطة التعادل.

تُستخدم العديد من Variations للاتصالات

ثلاثية الأطوار، حسب نوع الفرن ومتطلبات الحمولة.

جميع الملحقات، مثل وحدات التشغيل

وأدوات إزالة الرواسب والموصلات الثانوية، هي نفسها في أفران الأوعية المعدنية

والأفران الخزفية.

المزايا

والعيوب:

لا تتطلب أفران الأقطاب المغمورة استخدام بواتق

من سبائك الحديد-الكروم-النيكل.

تتطلب هذه الأفران مساحة أرضية وصيانة منخفضة ويمكن استخدامها لجميع أنواع الأملاح

المحايدة.

ينبغي أن تكون الأقطاب المصنوعة من الصلب

السبائكي ذات عمر خدمة متوسط يعادل ذلك المحدد للبواتق الصلب في قسم "عمر خدمة

الأوعية". يمكن استبدال الأقطاب التالفة أثناء تشغيل الفرن.

بناءً على ترتيب الأقطاب، يمكن

التحكم في درجة الحرارة ضمن ±3 °C (±5 °F) بسهولة مع الأفران ذات الأقطاب المغمورة. يتم توليد الحرارة داخل

الحمام، ويتم تجنب التجاوز بسهولة. هذه الأفران ملائمة للتنظيم الآلي ومناسبة

للإنتاج عالي الحجم في النطاق من 815 إلى 1300 °C ( 1500 إلى 2370 °F).

عمق بواتق الملح للأفران ذات الأقطاب المغمورة غير مقيد بالنسبة للبواتق الخزفية أو البواتق المغلفة بالخزف.

قد تكون البواتق

المعدنية مقيدة بعمق يبلغ حوالي 0.6 متر (2 قدم). يمكن أن تختلف البواتق في الطول والعرض

لتناسب المتطلبات، ويمكن تثبيت عدة أزواج من الأقطاب لتوفير السعة الحرارية

اللازمة.

لا يُوصى باستخدام الفرن ذو الأقطاب

المغمورة في التشغيل المتقطع. حسب حجم الفرن، قد يتطلب إعادة تسخين حمولة الملح

يومًا أو أكثر. البواتق

ليست مصممة لتكون قابلة للتبديل. عادةً ما يتطلب إزالة البوتقة استبدال العزل المحيط به.

المراجع المذكورة في هذا القسم:

1.

V. Paschkis و J. Persson، "الأفران الكهربائية الصناعية والأجهزة"، إنترساينس، 1960

أفران ذات أقطاب مغمورة

الأفران

ذات الأقطاب المغمورة (الشكل 5)

والأفران A وB في الجدول(2) تحتوي على أقطاب كهربائية موضوعة تحت عمق العمل للتسخين

السفلي. العديد من هذه الأفران مصممة لتلبية متطلبات إنتاجية محددة ومجهزة بميزات

حاصلة على براءات اختراع، مما يوفر مزايا اقتصادية وتقنية معينة. وتشمل الخصائص

العامة للأفران ذات الأقطاب المغمورة ما يلي:

·

أقصى مساحة عمل مع أقل مساحة

حمام: لا

تشغل الأقطاب أي جزء من سطح الحمام، حيث تتلامس فقط مع الملح. ونتيجة لذلك، يكون

حجم الحمام أصغر، كما تزداد عمر الأقطاب بشكل كبير بفضل تقليل التآكل المفرط عند

واجهة الهواء-الحمام.

·

تيارات الدوران والحمل الطبيعي: يوفر التسخين السفلي درجات حرارة أكثر تجانساً داخل الحمام وحركة للحمام

من خلال تيارات الحمل الطبيعية.

·

بناء الجدار الخزفي ثلاثي

الطبقات: تتسبب

التدرجات الحرارية عبر الجدار في تصلب أي ملح يخترق الجدار قبل أن يتمكن من اختراق

المادة الحرارية المصبوبة التي تشكل الجزء الأوسط من بناء الجدار. يتطلب التصميم

من 5 إلى 8% من شحنة الملح الأولية لملء الوعاء الخزفي. بالمقارنة، في بعض

التصاميم الأخرى، يتطلب الأمر 140 إلى 150% من الشحنة الأولية لختم الجدران

الخزفية للأفران المبنية بطبقتين من الطوب الخزفي مدعومة ومدعومة بلوح فولاذي.

يقلل الحد من كمية الملح المسموح له باختراق الجدران الخزفية من تشوه الجدران

ويساعد في الحفاظ على الأبعاد وتعزيز عمر الفرن.

·

وضعية الأقطاب: يتم تغليف الأقطاب في صندوق مستطيل واضح وخالٍ من أي عوائق بارزة، مما

يلغي أي مخاطر محتملة على العاملين أثناء التنظيف. كما يسهل على العاملين إزالة أي

رواسب تتكون في الفرن.

الشكل 5: فرن ملح مُسخن داخلياً بأقطاب مغمورة . هذا الفرن مزود ببطانة معدلة من الطوب للاستخدام مع

أملاح التكربن.

هيكل

الإطار

يُصنع الإطار النموذجي للفرن ذو الأقطاب

المغمورة من الطوب والمواد الخزفية المجمعة مسبقاً، بغض النظر عن الحجم، ضمن إطار

فولاذي ملحوم صلب ذاتي الدعم. يتكون هذا الإطار من قنوات أو عوارض داعمة ملحومة

أسفل صفيحة فولاذية ثقيلة تُشكِّل قاعدة الإطار.

يتم

لحام قطع من الزوايا الحديدية الثقيلة حول السطح الخارجي وفوق الصفيحة. هذه القطع

تحتوي على شقوق لتسمح بلحام أعمدة الزوايا الحديدية الثقيلة مع اللوحة والجانبين

الرأسيين للزوايا الحديدية في قاعدة اللوحة.

يتم

لحام أطوال إضافية من الزوايا الحديدية الثقيلة في قمة الأعمدة بطريقة مماثلة. عند

الحاجة، تُلحم أعضاء تعزيز عمودية إضافية بين الأجزاء السفلية والعلوية من الزوايا

الحديدية، كما تُستخدم أعضاء أفقية مسبقة الإجهاد لضمان عدم تحرك المادة الحرارية

بعد وصول الفرن إلى درجة حرارة التشغيل.

بناء

الطوب

تُستخدم ثلاثة أنواع من المواد الحرارية بشكل

شائع في أفران الأقطاب المغمورة. يظهر تصميم نموذجي للفرن في الفرن A في الجدول 1.

بطانات

الفرن ذات الأقطاب المغمورة تُبنى باستخدام طوب محروق عالي الحرارة بسمك 230 ملم (9 إنشات). يحتوي هذا الطوب

على حوالي 42% من الألومينا

و52% من السيليكا، ويُستخدم بأحجام قياسية مثل 60×115×230 ملم (2.5×4.5×9

إنشات) وبأشكال مختلفة مثل المستقيمات، والسطوح المسطحة، والانقسامات. يُصف الطوب

بمونة عالية الجودة تثبت بالهواء، تقاوم التآكل، والتعرية، والهجمات الكيميائية من الكلوريدات، والفلوريدات،

وأملاح النترات-النيتريت.

توفر

هذه المونة مقاومة كافية

للتآكل والاهتراء مما يجعلها اقتصادية للاستخدام مع بعض الأملاح التي تحتوي

على السيانيد. في حالة استخدام أملاح السيانيد أو الكربونات النقية، يُستخدم وعاء فولاذي ملحوم أو فرن ببطانة

طوب معدلة (الشكل 5).

الجدار

الخارجي لأفران الحمام الملحي مصنوع من طوب حراري من الدرجة الثانية بنفس أبعاد الطوب المستخدم في

البطانة. الخصائص المهمة لهذا الطوب هي متانة المادة وتجانس الحجم والشكل.

الجدار

الداخلي المصبوب يُبنى باستخدام الحد الأقصى من الأسمنت الحراري والركام، ويتم صبه بين البطانة

والجدار الخارجي لتشكيل هيكل جدار أحادي بسمك 240 ملم (9.5 إنشات). يوفر هذا

البُعد تدرجاً حرارياً كافياً لتجميد الملح داخل الجدار، مما يجعل الجدار مغلقاً

ذاتياً.

ومع

هذا التصميم، تخترق الأملاح

الجدار بنسبة أقل من 8% من حجم الحمام. تصل درجة حرارة الجدار الخارجي

القصوى أثناء تشغيل الفرن إلى 60

درجة مئوية (140 درجة فهرنهايت).

هيكل

الأقطاب الكهربائية

تختلف الأقطاب المستخدمة في أفران الحمام الملحي

ذات الأقطاب المغمورة بشكل كبير من حيث الحجم والشكل بناءً على هندسة الفرن

ومتطلبات الطاقة. تقع جميع الأقطاب بالقرب من قاع الحمام، ويتم تضمينها في الجدار

(الفرن A ) في الجدول (2)، بحيث يلامس

وجه واحد فقط من القطب الملح. يترك هذا الوضع منطقة الحمام خالية من العوائق

لتسهيل التنظيف، ويزيل خطر ملامسة الأقطاب للعمل.

الأقطاب

المصنوعة من السبائك

تُصنع الأقطاب الكهربائية من

السبائك عن طريق لحام مادة سبائكية بمساحة 1610 مم² (2.50 إنش²) مع دعامة من الصلب

الطري، أو عن طريق لحام مادة سبائكية بأبعاد 125 × 125 مم (5 × 5 إنشات) مباشرةً

مع خزان مصنوع من الصلب الطري.

تكون

المسافة بين أزواج الأقطاب عادةً 65 مم (2.5 إنش) أو 190 مم (7.5 إنشات)، وهذه

المسافة ثابتة وغير قابلة للتعديل. لذلك، تُعتبر حسابات جهد النقر الثانوي أمرًا

حاسمًا لضمان تشغيل الفرن بنجاح طوال فترة تشغيله.

يُوضح الجدول 2 متانة الأقطاب الكهربائية ومكونات السيراميك

النموذجية المستخدمة في أفران الأقطاب المغمورة. ويمكن استبدال الأقطاب المصنوعة من السبائك بأقطاب من الجرافيت، والتي يمكن تجديدها

تدريجيًا عند استهلاكها دون الحاجة إلى فصلها أو إيقاف تشغيل الطاقة (الشكل 5).

التشغيل

والإيقاف

يمكن تشغيل فرن الأقطاب

المغمورة بإضافة ملح منصهر من فرن آخر أو باستخدام شعلة تعمل بالغاز أو ملف

كهربائي للتسخين لبدء إذابة بركة صغيرة من الملح التي تُبلل كلا القطبين وتوفر

الملح المنصهر لتكوين مسار التيار.

بعد

تكوين مسار التيار في الملح المنصهر بين الأقطاب، يمكن إضافة المزيد من الملح لرفع

مستوى الحمام إلى مستوى التشغيل. وستكون هناك حاجة إلى كمية إضافية من الملح

للحفاظ على هذا المستوى، حيث

تتسرب نسبة صغيرة، حوالي 5%، إلى هيكل الطوب وتتجمد.

إذا كان لا بد من إيقاف تشغيل الفرن، يجب إزالة

الملح المنصهر من الفرن قبل أن يتجمد. ومع ذلك، إذا تُرك الملح داخل الفرن، فينبغي

غمر ملف تسخين مقاوم في قاع الفرن

بينما يكون الملح لا يزال في الحالة المنصهرة. يبقى هذا الملف داخل الملح

المجمد ويتم توصيله بأسلاك المحول لتشغيل الفرن مرة أخرى.

تتميز التصاميم الحديثة بوجود زوج من الأقطاب بالقرب من سطح

الحمام. عند تبريد الفرن، يصبح زوج الأقطاب السطحي مكشوفًا، مما يبسط عملية بدء

التشغيل.

المزايا

والعيوب

تشترك أفران الأقطاب المغمورة مع أفران الأقطاب

المغمورة الأخرى في احتياجها إلى الحد الأدنى من المساحة الأرضية والصيانة،

كما أنها قابلة للتكيف مع الأتمتة بشكل كبير.

نظرًا لاستخدام الفرن ذو الأقطاب المغمورة الماء لتبريد

الأقطاب الكهربائية والمحول، يمكن تشغيله بحمل زائد بنسبة 50% دون التسبب في ارتفاع درجة

حرارة المحول. بينما يُوصى بعدم تشغيل فرن الأقطاب المغمورة بالهواء عند حمل زائد يزيد عن 10%.

نظرًا لاستخدام وعاء خزفي، فإن فشل البواتق غير المتوقع نادر

الحدوث في أفران الأقطاب المغمورة، ويمكن إعادة بنائها بجدول زمني مُخطط خلال

فترات الإيقاف السنوية.

من بين

العيوب، تشكل تكاليف الكهرباء العالية

تحديًا لأفران الأقطاب المغمورة، لكن يمكن التغلب على ذلك جزئيًا من خلال تشغيل

الفرن في الفترات غير الذروة، حيث تكون أسعار الطاقة أقل.

بسبب تأثيرات التآكل الناتجة عن الأملاح

القابلة للذوبان في الماء التي تحتوي على نسب عالية من كربونات الصوديوم أو

السيانيد، يمكن استخدام أفران الأقطاب المغمورة مع الأملاح منخفضة المحتوى من

السيانيد والكربونات فقط.

الحمامات التي تحتوي على نسب عالية من السيانيد

أو كربونات الصوديوم تتطلب استخدام طوب أساسي معدل.

يوفر الفرن ذو الطوب المعدل والأقطاب

السبائكية المغمورة سنوات عديدة من الخدمة في العمليات غير المحتوية على السيانيد

وكذلك المحتوية على السيانيد. ولزيادة عمر الفرن، يُوصى باستخدام الفرن الموضح في الشكل 5.

هذا الفرن مزود ببطانة من الطوب الأساسي

المعدل للاستخدام مع أملاح التكربن الأساسية. يتم استبدال الأقطاب السبائكية

بأقطاب الجرافيت المستمرة، والتي يمكن تجديدها تدريجيًا عند استهلاكها دون الحاجة

إلى فصلها أو إيقاف تشغيل الطاقة.

ضمان

جودة الهواء

الأفران الملحية التي تعمل عند درجات حرارة تزيد عن 650

درجة مئوية تُنتج أبخرة. الفرن المفتوح

الذي يعمل عند درجة حرارة 870 درجة

مئوية ، يُنتج أبخرة ( بمعدل 0.2 كجم/م²) في الساعة. وجود الابخرة بكميات كبيرة يمكن أن

يكون مزعجًا..

أفضل طريقة للتعامل مع هذه المشكلة هي

التقاط الأبخرة من المصدر. يوضح الشكل

6 طريقتين لالتقاط الأبخرة من فرن الملح.

- الشكل

6a: عند

وضع غطاء الالتقاط على بعد 380 مم (15 إنش)، يتطلب معالجة 200 م³/دقيقة (7120

قدم³/دقيقة) من الهواء والأبخرة.

- الشكل

6b: في

حالة استخدام غطاء مظلي على بعد 3050 مم (120 إنش)، يتطلب معالجة أكثر من 900

م³/دقيقة (32000 قدم³/دقيقة) من الأبخرة والهواء.

عند رفع السلة والأجزاء من الحمام

الملحي، تزداد الأبخرة بشكل كبير، وربما تكون هذه الزيادة متناسبة مع إجمالي مساحة

السطح للسلة والأجزاء المعرضة للهواء (إضافة إلى الأبخرة الناتجة عن سطح الحمام(.

تعليقات

إرسال تعليق

اترك أثرا من تعليقاتك الرائعة قبل مغادرة الصفحة