تقنيات او اجراءات خاصة للتحكم في تشوه الشكل

قد تكون إجراءات التبريد الخاصة مثل المارتمبرينغ والأوستمبرينغ Martempering and Austempering مفيدة أيضًا للتحكم في التشوه في الأجزاء التي لها تكوين مناسب وتم تصنيعها من مادة ذات قابلية تصلب مناسبة.

المارتمبرينغ (Martempering

المقدمة

تشير المراجعة المارتنزيتية إلى عملية تبريد متقطع من درجة حرارة الأوستنيت لبعض أنواع الصلب السبائكي والمسبوك وأدوات القطع والصلب المقاوم للصدأ. الهدف هو تأخير التبريد عند درجة حرارة أعلى بقليل من نطاق تحول المارتنزيت لفترة زمنية كافية لتحقيق توحيد في درجة الحرارة عبر كامل القطعة، مما يقلل من التشوه والتشقق والإجهادات المتبقية.

مصطلح "المراجعة المارتنزيتية" قد يكون مضللاً إلى حد ما، ويفضل استخدام المصطلح "التخمير المارتنزيت". تكون البنية المجهرية بعد المراجعة المارتنزيتية هي في الأساس مارتنزيت أولي غير مراجع وهش.

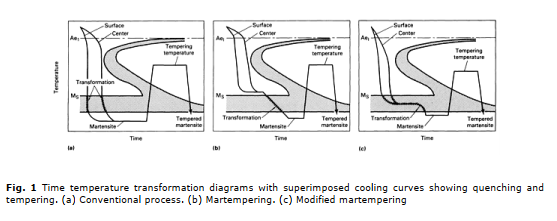

الشكل 1 (a وb) يوضح الفرق الكبير بين التبريد التقليدي والمراجعة المارتنزيتية.

خطوات المراجعة المارتنزيتية Martemperingللصلب (وأيضًا للحديد المسبوك):

- التبريد من درجة حرارة الأوستنيت باستخدام وسط سائل ساخن (زيت ساخن، أملاح منصهرة، معادن منصهرة، أو سرير جزيئات مميعة) عند درجة حرارة عادةً أعلى من نطاق تحول المارتنزيت (نقطة Ms).

- الحجز في وسط التبريد حتى تصبح درجة الحرارة موحدة بشكل كبير عبر كامل القطعة.

- التبريد (عادةً في الهواء) بمعدل معتدل لمنع الفروقات الكبيرة في درجات الحرارة بين السطح والمركز.

اي انه في عملية المارتمبرينج Martempering، يتم تبريد الأجزاء في ملح منصهر ساخن بسرعة كافية لتجنب التحول إلى منتجات التحول ذات الحرارة العالية مثل الفريت أو البيرليت. يتم إبقاء الأجزاء عند درجة حرارة الحمام في نطاق يتراوح من أعلى قليلاً إلى أسفل قليلاً من درجة Ms لفترة كافية لموازنة درجات الحرارة الداخلية والسطحية.

ثم يتم إخراج الأجزاء من الحمام والسماح لها بالتبريد في الهواء حتى تصل إلى درجة حرارة الغرفة. يقلل التبريد البطيء عبر نطاق التحول المارتنسيت من التشوه مقارنة بالتبريد السريع. يجب أن تخضع الأدوات المعالجة بالمارتمبرينغ للعلاج المعتاد للتعتيق.

المارتمبرينغ هو تقنية تبريد خاصة تُستخدم لتقليل التشوهات في الأجزاء المعدنية. يتم تبريد الأجزاء بسرعة كافية في حمام ملح منصهر ساخن لمنع التحول إلى الفريت أو البيرليت، وهما منتجات تحول ذات حرارة عالية.

الإجراءات الأساسية:

- التبريد في الملح: يتم وضع الأجزاء في حمام ملحي بدرجة حرارة قريبة من درجة Ms، مما يوازن درجات الحرارة بين السطح والداخل.

- التبريد التدريجي: بعد التبريد في الحمام، يتم إخراج الأجزاء وتُترك لتبرد في الهواء تدريجيًا حتى تصل لدرجة حرارة الغرفة

- الفائدة: يقلل التبريد التدريجي من التشوهات التي تحدث غالبًا مع التبريد السريع.

تكوين المارتنزيت ومزايا المراجعة المارتنزيتيةMartempering

تكوين المارتنزيت أثناء التبريد

يتكون المارتنزيت بشكل متجانس إلى حد كبير في جميع أنحاء القطعة أثناء التبريد إلى درجة حرارة الغرفة، مما يقلل من تكوين الإجهادات المتبقية المفرطة. يمكن تحقيق عمليات التشكيل أو التعديل بسهولة عند إزالة القطعة من حمام المراجعة المارتنزيتية وهي لا تزال ساخنة. تبقى القطعة محافظة على شكلها عند التبريد اللاحق، سواء كان في قوالب التثبيت أو عبر التبريد في الهواء بعد إخراجها من قوالب التشكيل.

وسائط المراجعة المارتنزيتيةMartempering

يمكن إجراء المراجعة المارتنزيتية باستخدام مجموعة متنوعة من الحمامات، مثل:

- الزيت الساخن

- الأملاح المنصهرة

- المعادن المنصهرة

- سرير الجزيئات المميعة

المراجعة الحرارية بعد المراجعة المارتنزيتيةMartempering

يتم تخمير الأجزاء المراجعة بنفس الطريقة التي تُخمّر بها الأجزاء المبرّدة تقليديًا. كما أن الفترة الزمنية بين المراجعة الحرارية والتخمير ليست حرجة مثل التبريد التقليدي، لأن الإجهادات تكون منخفضة بشكل كبير.

المزايا الرئيسية للمراجعة المارتنزيتيةMartempering

تقليل الإجهادات الحرارية:

تقل الفروقات الحرارية بين السطح والمركز عندما يتم تبريد القطعة إلى درجة الحرارة المتساوية (الأيزوثرمية) ومن ثم تبريدها في الهواء إلى درجة حرارة الغرفة.إجهادات متبقية أقل:

الإجهادات المتبقية الناتجة عن المراجعة المارتنزيتية أقل مقارنة بالتبريد التقليدي، لأن التحولات الحرارية النهائية تحدث بشكل متزامن تقريبًا في كامل القطعة، بينما تكون المادة في حالة أوستنيتية أكثر ليونة.تقليل التشقق:

تعمل المراجعة المارتنزيتية على تقليل أو إلغاء خطر التشقق الناتج عن الإجهادات.التحكم في الكربنة أو نزع الكربون:

توفر حمامات الأملاح المنصهرة الحيادية تحكمًا ممتازًا في تجنب الكربنة أو نزع الكربون من السطح. يمكن تحقيق ذلك من خلال إضافة غاز الميثان أو مواد معدلة للحفاظ على حيادية الحمام.التقليل من مشاكل التلوث:

عند استخدام أملاح النترات والنيتريت بدلاً من الزيوت، تقل مشاكل التلوث ومخاطر الحريق بشكل كبير. كما أن أنظمة استعادة الأملاح من مياه الغسل تقلل من تصريف الأملاح في شبكات الصرف.

جدول مقارنة بين خصائص المراجعة المارتنزيتيةMartempering والتخمير التقليدي

(يُظهر الجدول خصائص صلب 1095 بعد المراجعة المارتنزيتية والتخمير مقارنة بالتبريد والتخمير التقليدي).

الجدول 1: الخصائص الميكانيكية للصلب 1095 المعالج حرارياً بطريقتين :

| رقم العينة | المعالجة الحرارية | الصلادة (HRC) | طاقة الصدم (J) | طاقة الصدم (ft·lbf) | الاستطالة(a) (%) |

|---|---|---|---|---|---|

| 1 | التبريد بالماء والمراجعة | 53.0 | 16 | 12 | 2.0 |

| 2 | التبريد بالماء والمراجعة | 52.5 | 19 | 14 | 2.0 |

| 3 | المراجعة المارتنزيتية والمراجعة | 53.0 | 38 | 28 | 2.0 |

| 4 | المراجعة المارتنزيتية والمراجعة | 52.8 | 33 | 24 | 2.0 |

المراجعة المارتنزيتيةMartempering: تقنيات، مميزات، ووسائط التبريد

في العديد من الحالات، تلغي المراجعة المارتنزيتية الحاجة إلى استخدام أدوات تثبيت أثناء التبريد، والتي تكون مطلوبة لتقليل التشوه في عمليات التبريد التقليدية. وهذا يؤدي إلى تقليل تكاليف الأدوات والمناولة. ومع ذلك، قد يتطلب الانتقال من التبريد التقليدي إلى المراجعة المارتنزيتية دراسة التفاوتات الأبعادية في الأجزاء الفردية قبل تحديد الأبعاد اللازمة قبل المعالجة الحرارية.

المراجعة المارتنزيتية Martemperingالمعدلة

تختلف المراجعة المارتنزيتية المعدلة عن العملية القياسية فقط في أن درجة حرارة حمام التبريد تكون أقل من نقطة Ms (كما في الشكل 1c). تؤدي درجة الحرارة المنخفضة إلى زيادة شدة التبريد، وهو أمر مهم للصلب ذو القابلية المنخفضة للتصلب والذي يتطلب تبريداً أسرع لتحقيق صلابة كافية على العمق المطلوب، أو عندما تكون نقطة Ms عالية ويكون وجود البينيت ضارًا بالقطعة النهائية. لذلك، يمكن تطبيق المراجعة المارتنزيتية المعدلة على نطاق أوسع من تركيبات الصلب مقارنة بالعملية القياسية.

وسائط التبريد في المراجعة المارتنزيتيةMartempering

يُستخدم كل من الملح المصهور والزيت الساخن على نطاق واسع في عمليات المراجعة المارتنزيتية. وهناك عدة عوامل يجب أخذها في الاعتبار عند الاختيار بين الملح والزيت.

- درجة حرارة التشغيل: تُعد درجة حرارة التشغيل العامل الأكثر شيوعاً لاتخاذ القرار. يتم استخدام الزيوت في المراجعة المارتنزيتية حتى 205 درجة مئوية (400 درجة فهرنهايت) وأحياناً عند درجات حرارة تصل إلى 230 درجة مئوية (450 درجة فهرنهايت). بينما يُستخدم الملح المصهور في نطاق درجات حرارة من 160 إلى 400 درجة مئوية (320 إلى 750 درجة فهرنهايت).

تركيب الملح وقوة التبريد

يتكون الملح المستخدم بشكل شائع في المراجعة المارتنزيتية من:

- 50-60% نترات البوتاسيوم

- 37-50% نيتريت الصوديوم

- 0-10% نترات الصوديوم

يذوب هذا المزيج عند حوالي 140 درجة مئوية (280 درجة فهرنهايت)، ويمكن استخدامه في نطاق عمل من 165 إلى 540 درجة مئوية (325 إلى 1000 درجة فهرنهايت).

- بالنسبة لدرجات حرارة التشغيل الأعلى، يمكن استخدام أملاح ذات نقطة انصهار أعلى (وأقل تكلفة) مكونة من:

- 40-50% نترات البوتاسيوم

- 0-30% نيتريت الصوديوم

- 20-60% نترات الصوديوم

قوة التبريد:

- تكون قوة التبريد للملح المُثار عند 205 درجة مئوية (400 درجة فهرنهايت) مماثلة لقوة تبريد الزيت المُثار في التبريد التقليدي.

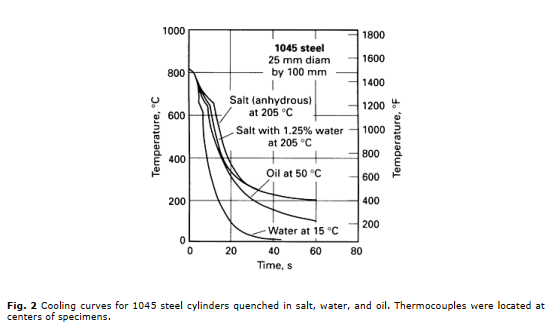

- يؤدي إضافة الماء إلى الملح إلى زيادة قوة التبريد، كما يتضح من منحنيات التبريد للصلب 1045 (الشكل 2) ومن قيم الصلابة للصلب 1046 (الشكل 3).

- تُقارن قوة التبريد للملح مع قوة تبريد الماء، وثلاثة أنواع من الزيت، في الشكل 3.

الشكل 3: تأثير وسائط التبريد والتحريك على صلابة الصلب 1046

مميزات استخدام الملح مقارنة بالزيت في المراجعة المارتنزيتية(Martempering)

- اللزوجة:

تتغير لزوجة الملح بشكل طفيف فقط عبر نطاق واسع من درجات الحرارة. - الاستقرار الكيميائي:

يحتفظ الملح باستقراره الكيميائي، وعادة ما يكون التزويد مقتصراً فقط على تعويض الفاقد الناتج عن السحب.- ملاحظة: في بعض التطبيقات ذات الحجم الكبير، مثل تبريد بطانات الأسطوانات، قد يحدث تكسير للملح مكوناً كربونات. حدث ذلك عند التبريد من جو داخلي ماص للحرارة إلى حمام تبريد مفتوح يحتوي على الملح عند درجة حرارة 245 درجة مئوية (475 درجة فهرنهايت). ومع ذلك، لم يحدث هذا التكسير عند استخدام جو نيتروجين في فرن التسخين.

- نطاق تشغيل واسع:

يمتاز الملح بنطاق تشغيل واسع لدرجات الحرارة. - سهولة التنظيف:

يمكن غسل الملح من القطع بسهولة باستخدام الماء العادي. - تساوي درجة الحرارة بسرعة:

يتطلب تحقيق التساوي في درجة الحرارة وقتًا أقل عند استخدام الملح. - سهولة التخلص من الفضلات:

لا توجد مشكلات غير عادية للتخلص من فضلات الغسيل. - سهولة التعامل:

الملح سهل المناولة عند كونه على شكل مسحوق، وسهل التنظيف إذا انسكب، ولكن من الضروري إبقاء الأملاح مفصولة.

عيوب الملح مقارنة بالزيت

- درجة الحرارة الدنيا:

درجة الحرارة الدنيا لتشغيل الملح هي 160 درجة مئوية (320 درجة فهرنهايت). - خطر الانفجار:

التبريد باستخدام أملاح الكربنة القائمة على السيانيد خطر بسبب احتمال حدوث انفجار. - الرش والانفجار:

قد يحدث انفجار ورش للملح عالي الحرارة عند غمر قطع مبللة أو زيتية. - تفاعلات خطرة:

قد تحدث تفاعلات خطرة مع الأجواء المليئة بالسخام في الأفران المرتبطة بحمامات تبريد الملح المارتنزيتية. - تلوث الملح:

يمكن تلوث ملح التبريد بالملح المحايد المستخدم للتسخين. تتطلب هذه الحالة عمليات تنظيف للطين للحفاظ على شدة التبريد..

المميعة Fluidized Beds.

على الرغم من محدودية استخدام الأسرة المميعة، إلا أنها تتميز بنقل حراري متساوٍ خلال نطاق درجات الحرارة الكامل للتبريد.

- معدل التبريد:

- قابل للتكرار.

- لا يتدهور بمرور الوقت.

- يمكن تعديله ضمن حدود واسعة.

- الفوائد البيئية:

- لا تمتلك الأسرة المميعة العيوب البيئية المرتبطة بالزيوت أو وسائط تبريد الملح.

الزيوت المستخدمة في المراجعة المارتنزيتية

تدرج الخصائص الفيزيائية لنوعين من الزيوت المستخدمة بشكل شائع في المراجعة المارتنزيتية في الجدول 2.

- مقارنة مع الزيوت التقليدية:

- توفر هذه الزيوت معدلات تبريد أعلى خلال المرحلة الأولية من التبريد.

الجدول 2: الخصائص الفيزيائية لنوعين من الزيوت المستخدمة في المراجعة المارتنزيتية للصلب

| الخاصية | الزيت بدرجة حرارة تشغيل ( 95-150) C° (a) | الزيت بدرجة حرارة تشغيل( 150-230 °C ) |

|---|---|---|

| نقطة الوميض (الحد الأدنى) | 210 °C (410 °F) | 275 °C (525 °F) |

| نقطة الاشتعال (الحد الأدنى) | 245 °C (470 °F) | 310 °C (595 °F) |

| اللزوجة (SUS) عند: | ||

| 38 °C (100 °F) | 235-575 | - |

| 100 °C (210 °F) | 50.5-51 | 118-122 |

| 150 °C (300 °F) | 36.5-37.5 | 51-52 |

| 175 °C (350 °F) | - | 42-43 |

| 205 °C (400 °F) | - | 38-39 |

| 230 °C (450 °F) | - | 35-36 |

| مؤشر اللزوجة (الحد الأدنى) | 95 | 95 |

| رقم الحمضية | 0.00 | 0.00 |

| محتوى الزيوت الدهنية | لا يوجد | لا يوجد |

| بقايا الكربون | 0.05 | 0.45 |

| اللون | اختياري | اختياري |

ملحوظة:

- (a) النطاق الحراري للزيت المستخدم في المراجعة المارتنزيتية المعدلة مذكور في العمود الأول.

متطلبات التعامل مع الزيت المستخدم في التبريد

يتطلب زيت التبريد عناية خاصة عند استخدامه في النطاق الحراري من 95 إلى 230 درجة مئوية (200 إلى 450 درجة فهرنهايت). للحفاظ على عمر الزيت، يجب أن يتم العمل في جو وقائي (مختزل أو متعادل). إذ أن تعرض الزيت للهواء عند درجات حرارة مرتفعة يؤدي إلى تسريع التدهور. على سبيل المثال، لكل 10 درجات مئوية تزيد عن 60 درجة مئوية (كل 18 درجة فهرنهايت تزيد عن 140 درجة فهرنهايت)، يتضاعف معدل الأكسدة. هذا يؤدي إلى تكوين الأحماض والرواسب، مما قد يؤثر على كل من صلابة ولون الأجزاء المعالجة.

مثال 1: مراجعة مارتنزيتية لمكونات نقل الحركة المكربنة باستخدام الزيت

يقوم مصنع مكونات نقل الحركة والمحاور بإجراء مراجعة مارتنزيتية للأجزاء المكربنة بمعدل 115 كجم/ساعة (250 رطلاً/ساعة) في خزان زيت سعته 7550 لترًا (2000 جالون). هذا الخزان مغطى تمامًا بواسطة غطاء واقٍ ويقع مباشرة أسفل باب تفريغ فرن التكربن المستمر. يحتوي الغطاء الواقي على جو وقائي مكون من غازات التكربن المنبعثة من الفرن.

تم تجهيز الغطاء بمصعد ينزل صينية الأجزاء في زيت المراجعة المارتنزيتية. تبلغ درجة حرارة الجو داخل الغطاء الواقي فوق الزيت مباشرة بين 89 و92 درجة مئوية (193 و197 درجة فهرنهايت) عندما يكون باب تفريغ الفرن مغلقًا. يتم التحكم في درجة حرارة الزيت عند 150 درجة مئوية (300 درجة فهرنهايت)، ولكن أثناء الإنتاج العالي، يمكن أن ترتفع درجة حرارة الزيت إلى 165 درجة مئوية (325 درجة فهرنهايت).

يحمي الجو داخل الغطاء الأجزاء المكربنة وزيت المراجعة المارتنزيتية من الأكسدة. ولتجنب حرائق الزيت المحتملة، يُغلق باب تفريغ الفرن قبل غمر الحمل في زيت المراجعة.

لم يتم استبدال زيت المراجعة المارتنزيتية في هذا الخزان لعدة سنوات من التشغيل المستمر (24 ساعة يوميًا، 7 أيام في الأسبوع)؛ يُضاف الزيت التعويضي إلى الخزان بمعدل 755 لترًا (200 جالون) شهريًا.

التدابير لتحسين عمر الزيت:

- الوحدات المرشحة: استخدام مرشحات مناسبة (مثل الطين، خراطيش السليلوز، أو الأقمشة المستهلكة) أو المرشحات الطاردة للمركز يساعد على إطالة عمر الزيت والحفاظ على نظافة العمل.

- سرعة الدوران: يجب أن يتم تدوير الزيت بسرعة لا تقل عن 0.9 م/ثانية (180 قدم/دقيقة) لتفتيت البخار الزائد المتكون أثناء التبريد.

- الفحص الدوري: يجب اختبار الزيت فيزيائيًا وكيميائيًا كل 1 إلى 6 أشهر لتحديد حالته. تشمل الاختبارات الشائعة:

- نقطة الوميض

- اللزوجة

- درجة الأكسدة

- تأثير التبريد

- التلوث

- قوة التبريد

مزايا الزيت مقارنة بالملح:

- يمكن استخدام الزيت عند درجات حرارة أقل.

- الزيت أسهل في التعامل عند درجة حرارة الغرفة.

- يفقد الزيت كميات أقل من السحب مقارنة بالملح.

- الزيت متوافق مع جميع أملاح الأوستنيت.

عيوب الزيت:

- الزيت محدود بدرجة حرارة تشغيل قصوى تصل إلى 230 درجة مئوية (450 درجة فهرنهايت).

- يتدهور الزيت مع الاستخدام، مما يتطلب مراقبة دقيقة.

- تستغرق الأجزاء وقتًا أطول للوصول إلى توازن درجة الحرارة عند التبريد في الزيت.

- الزيت، سواء كان ساخنًا أو باردًا، يشكل خطر الحريق.

- يتطلب غسل الزيت بالصابون أو المستحلب، ويجب تصريف الغسالات وإعادة تعبئتها بشكل دوري.

- النفايات الزيتية تخلق مشاكل في التخلص منها.

احتياطات السلامة:

- تعليمات التشغيل: يجب أن يكون مشغلو المعدات على دراية تامة بتعليمات الشركة المصنعة والتوصيات الخاصة بالسلامة.

- معدات الوقاية الشخصية: يجب على المشغلين ارتداء القفازات، ودروع الوجه، والملابس الواقية حسب الحاجة.

- التعامل مع المعدات الملوثة: يجب التخلص من معدات الوقاية الملوثة بالزيوت أو الأملاح النيتريتية.

- الإسعافات الأولية: يجب توفر مواد الإسعافات الأولية المناسبة في أماكن استخدام الأملاح، مع تدريب العاملين على معالجة الحروق القلوية.

خصائص التبريد باستخدام الأملاح المنصهرة

- شدة التبريد بواسطة الأملاح المنصهرة تتعزز بشكل كبير عند التحريك أو إضافة الماء إلى حمام النترات.

- هذه التقنية مفيدة بشكل خاص عند معالجة الصلب الكربوني ذو القابلية المحدودة للتصلب.

الأوستمبرينغ Austempering

يمكن استخدام الأوستمبرينغ Austempering لتقليل التشوه إذا كانت الصلابة التي لا تتجاوز 57 HRC مقبولة للتطبيق. في الأوستمبرينغ، يتم أيضًا تبريد الأجزاء في ملح منصهر ساخن ولكن من خلال اختيار درجة الحرارة يتم إجبارها على التحول إلى باينيت بدلاً من مارتنسيت. يتشكل الباينيت عند درجات حرارة أعلى من تلك التي يتشكل عندها المارتنسيت.

يجب إبقاء الأجزاء لفترة كافية عند درجة حرارة أعلى من Ms (عادة حوالي 230 درجة مئوية، أو 450 درجة فهرنهايت) للسماح للأوستنيت بالتحول إلى باينيت أقل. عند التبريد في الهواء إلى درجة حرارة الغرفة، تظهر الأدوات المعالجة بالأوستمبرينغ تشوهًا أقل في الشكل وعادةً لا تحتاج إلى تعتيق لاحق.

الأوستمبرينغ : هو تقنية مشابهة، لكنها تعتمد على التحويل إلى الباينيت بدلاً من المارتنسيت.

الإجراءات الأساسية:

- يتم تبريد الأجزاء في ملح منصهر ساخن بدرجات حرارة أعلى من Ms للسماح بتحول الأوستنيت إلى باينيت.

- بعد الانتهاء، تُترك الأدوات لتبرد في الهواء حتى تصل إلى درجة حرارة الغرفة.

الفائدة:

- يقلل التشوه بشكل كبير ولا يتطلب عادة تعتيق إضافي.

- مناسب للأجزاء التي تتطلب صلابة أقل (تصل إلى 57 HRC).

بالإضافة إلى تقليله من خلال التحكم في معدلات التسخين والتبريد، يمكن تقليل التشوه باستخدام طريقة محلية للتسخين والتبريد مثل التقسية باللهب، التقسية بالتحفيز، التقسية بشعاع الإلكترون أو التقسية بالليزر لمعالجة الجزء الذي يجب تقسيته فقط.

التحكم في عدم الدائرية مهم لبعض التطبيقات الدقيقة، مثل الأقراص القاطعة من الفئة C و D المصنوعة من الصلب عالي السرعة. يجب الحفاظ على أقراص القطع من الفئة C و D بالقرب من حدود الحجم لأنها لا يتم تجليخها إلى الحجم بعد المعالجة الحرارية، بل يتم استخدامها في حالتها غير المجلوخة. يمكن التكيف مع التشوه العادي في الحجم أثناء التقسية والتعتيق عن طريق جعل الأداة أكبر قليلاً أو أصغر قليلاً، حسب الحاجة، قبل المعالجة الحرارية.

ومع ذلك، تم ملاحظة أن قضبان الصلب عالي السرعة تصبح غير دائرية بمقدار يصل إلى 0.05 مم (0.002 بوصة) أثناء المعالجة الحرارية. يمكن أن يحدث نمط التشوه في الحجم الموضح في الشكل 2(أ). يبدو أنه مرتبط بالشكل الأولي للسبائك المصبوبة ومعالجة مطحنة الأولية المستخدمة لتقليل السبيكة إلى قضبان. من خلال تغيير إجراءات صناعة الفولاذ، والمسامير، والدرفلة، تم تقليل عدم الدائرية إلى النمط التفاضلي الأصغر الموضح في الشكل 2(ب)، حيث يكون الفرق بين النقاط العالية والمنخفضة فقط 0.005 مم (0.0002 بوصة).

الشكل 2 التغيرات النموذجية في القطر أثناء المعالجة الحرارية لقضبان صلب السرعات العالية الرسومات تم إنتاجها من خلال الحساب بناءً على قياسات دقيقة للقطر. المخططات هي رسومات على إحداثيات قطبية تُظهر التغيرات في القطر بعد المعالجة الحرارية لقضيب كان دائريًا ضمن ±1.25 ميكرومتر (±0.00005 بوصة) قبل المعالجة الحرارية.

اي انه :

- الشكل يوضح كيف يتغير القطر لقضبان صلب السرعات العالية خلال عملية المعالجة الحرارية.

- تم أخذ القياسات الدقيقة للقطر قبل المعالجة الحرارية (وكان القطر ضمن حدود دقيقة جدًا)، ومن ثم تم حساب التغيرات في القطر بعد المعالجة.

- المخططات في الشكل تُعرض باستخدام الإحداثيات القطبية، وهي نوع من الرسوم البيانية التي تُظهر التغيرات في القطر حول القضيب.

- الهدف من الشكل هو إظهار مدى تأثير المعالجة الحرارية على الشكل الهندسي للقضيب، وخاصة عدم الدائرية التي قد تحدث نتيجة لهذه العمليات.

تسوق قضبان الصلب عالي السرعة المصنوعة بهذه الطريقة من قبل بعض منتجي صلب الأدوات كـ "مخزون أقراص القطع ذات التحمل الضيق." طريقة أفضل لمكافحة عدم الدائرية هي استخدام قضبان صلب الأدوات عالي السرعة المصنوعة من المساحيق المضغوطة بالضغط الإيزوستاتيكي الساخن، والتي تحافظ على أفضل تماثل ممكن خلال المعالجة الحرارية التقليدية.

اي ان الطرق الخاصة لتقليل التشوه هي :

المارتمبرينغ (Martempering):

- هي تقنية تبريد خاصة يتم فيها تبريد الأجزاء المعدنية في ملح منصهر ساخن بسرعة كافية لمنع تحول المعدن إلى منتجات تحوّل عالية الحرارة مثل الفريت أو البيرليت.

- تتم العملية عن طريق وضع الأجزاء في حمام ملحي ساخن بدرجة حرارة قريبة من درجة التحول الحراري (Ms)، مما يسمح بتوازن درجات الحرارة داخل الأجزاء بين السطح والداخل.

- بعد التبريد في الحمام، يتم إخراج الأجزاء وتترك لتبرد في الهواء حتى تصل إلى درجة حرارة الغرفة. هذه الطريقة تؤدي إلى تقليل التشوه مقارنة بالتبريد السريع.

- بعد هذه العملية، يتم تطبيق العلاج التقليدي للتعتيق لتحسين الخصائص الميكانيكية.

الأوستمبرينغ (Austempering):

- هي تقنية تبريد أخرى تتم في ملح منصهر ساخن، ولكن يتم اختيار درجة الحرارة بطريقة تجبر الأجزاء على التحول إلى باينيت بدلاً من مارتنسيت.

- الباينيت يتشكل عند درجات حرارة أعلى من المارتنسيت. لتطبيق الأوستمبرينغ، يتم إبقاء الأجزاء عند درجة حرارة أعلى من Ms لفترة كافية لتسمح بتحول الأوستنيت إلى باينيت أقل.

- عند التبريد في الهواء بعد هذه العملية، تكون الأدوات المعالجة بهذه الطريقة أقل عرضة للتشوه، ولا تحتاج عادة إلى تعتيق إضافي.

التقنيات المحلية او الموضعية للتسخين والتبريد:

- يمكن تقليل التشوه عن طريق استخدام تقنيات تسخين وتبريد محلية مثل:

- التقسية باللهب: حيث يتم تسخين جزء من الأداة باستخدام شعلة.

- التقسية بالتحفيز: باستخدام حقل مغناطيسي لتسخين الجزء.

- التقسية بشعاع الإلكترون أو بالليزر: لتسخين أجزاء محددة بدقة عالية، مما يسمح بتقسية الجزء المطلوب فقط دون التأثير على باقي الأداة.

- يمكن تقليل التشوه عن طريق استخدام تقنيات تسخين وتبريد محلية مثل:

التحكم في عدم الدائرية:

- في بعض التطبيقات الدقيقة مثل الأقراص القاطعة المصنوعة من الصلب عالي السرعة، من المهم الحفاظ على الأبعاد الدقيقة للأجزاء.

- إذا لم يتم تجليخ الأجزاء إلى الحجم النهائي بعد المعالجة الحرارية، قد تظهر مشكلة عدم الدائرية بسبب التشوه أثناء المعالجة.

- يمكن تقليل هذه المشكلة باستخدام مواد تصنيع عالية الدقة مثل صلب الأدوات عالي السرعة المصنوع من المساحيق المضغوطة بالإيزوستاتيكي الساخن، والتي تحافظ على أفضل تماثل ممكن أثناء المعالجة الحرارية.

التثبيت يشمل تقليل كمية الأوستنيت المتبقي في المادة المعالجة حراريًا. يمكن أن يتحول الأوستنيت المتبقي ببطء ويؤدي إلى تشوه إذا تم تسخين المادة لاحقًا أو تعرضت للإجهاد. كما أن التثبيت يقلل من الإجهاد الداخلي (الضغوط المتبقية)، مما يقلل من احتمالية حدوث التشوه أثناء الخدمة. التثبيت مهم بشكل خاص للأدوات التي يجب أن تحتفظ بحجمها وشكلها الدقيق لفترات طويلة (مثل الجداول والكتل القياسية).

إذا كان صلب الأدوات المختار يوفر الصلابة المطلوبة بعد التعتيق عند درجة حرارة مرتفعة نسبيًا، فإنه من الممكن تقليل كمية الأوستنيت المتبقي والإجهاد الداخلي من خلال التعتيق المتعدد. يقلل التعتيق الأولي من الإجهاد الداخلي ويهيئ الأوستنيت المتبقي بحيث يمكن أن يتحول إلى مارتنسيت عند التبريد من درجة حرارة التعتيق. عادة ما يكون من الضروري إجراء تعتيق ثاني أو ثالث لتقليل الإجهاد الداخلي الناتج عن تحول الأوستنيت المتبقي.

المراجعة البارد المفرد أو المتكرر عند درجة حرارة أقل من Mf سيتسبب في تحول معظم الأوستنيت المتبقي إلى مارتنسيت في صلب الأدوات الكربوني العادي أو الصلب منخفض السبائك الذي يجب تعتيقه عند درجات حرارة منخفضة لتحقيق الصلابة المطلوبة. يمكن تطبيق المعالجة الباردة إما قبل أو بعد التعتيق الأول. إذا كانت الأدوات تميل إلى التشقق بسبب الإجهاد الإضافي الناتج عن التوسع البُعدي أثناء المعالجة الباردة، فمن الحكمة عادةً تطبيق المعالجة الباردة بعد التعتيق الأول للأدوات.

عندما يتم تطبيق المعالجة الباردة بعد التعتيق الأول، قد يكون كمية الأوستنيت المتبقي الذي يتحول أثناء المعالجة الباردة أقل بكثير مما هو مرغوب فيه لأن بعض الأوستنيت قد تم استقراره بالتعتيق قبل المعالجة الباردة. عادة ما تتم المعالجة الباردة في وحدة تبريد تجارية قادرة على الوصول إلى -70 إلى -95 درجة مئوية (-100 إلى -140 درجة فهرنهايت). يجب إعادة تعتيق الأدوات فورًا بعد العودة إلى درجة حرارة الغرفة بعد المعالجة الباردة لتقليل الإجهاد الداخلي وزيادة متانة المارتنسيت الجديد المتكون.

بالنسبة لبعض الأدوات، تكون نسبة صغيرة من الأوستنيت المتبقي مرغوبة لتحسين المتانة وتوفير نمط إجهاد داخلي مناسب يساعد الأداة على تحمل الإجهادات أثناء الخدمة. بالنسبة لهذه الأدوات، قد يؤدي العلاج الكامل بالتثبيت إلى أدوات غير صالحة لأداء وظائفها المطلوبة.

اي اننا نتناول تقنيات تثبيت الأوستنيت المتبقي في المواد المعالجة حراريًا، بهدف تقليل التشوه الداخلي والإجهادات المتبقية التي قد تحدث بعد المعالجة.

التثبيت (Stabilization):

- التثبيت هو عملية تهدف إلى تقليل كمية الأوستنيت المتبقي في المادة بعد المعالجة الحرارية.

- الأوستنيت المتبقي هو شكل من أشكال الحديد يتم الاحتفاظ به في المادة بعد التبريد من درجات حرارة عالية، ويمكن أن يتحول ببطء إلى مارتنسيت إذا تم تسخين المادة مرة أخرى أو تعرضت لإجهاد.

- إذا بقي الأوستنيت في المادة، قد يؤدي ذلك إلى تشوه في المستقبل إذا كانت المادة تعرضت لحرارة أو إجهاد إضافي، لذلك يتم تثبيته لتقليل هذه الاحتمالية.

- التثبيت يقلل أيضًا من الإجهاد الداخلي (الضغوط المتبقية)، مما يجعل الأداة أكثر استقرارًا أثناء استخدامها ويقلل من احتمالية حدوث تشوه أثناء الخدمة.

طرق التثبيت:

المراجعة المتعددة (Multiple Tempering):

- بعد المعالجة الحرارية الأولية، يمكن تقليل الأوستنيت المتبقي والإجهاد الداخلي من خلال المراجعة المتعددة.

- في المراجعة الأولي، يتم تقليل الإجهاد الداخلي وتحويل الأوستنيت المتبقي جزئيًا إلى مارتنسيت عن طريق التبريد.

- قد يتطلب الأمر إجراء مراجعة ثانية أو ثالثة لتقليل الإجهاد الناتج عن التحولات في الأوستنيت المتبقي.

المعالجة الباردة (Cold Treatment):

- يمكن أن يتم المعالجة الباردة عن طريق تبريد الأجزاء إلى درجات حرارة أقل من درجة تحويل الأوستنيت المتبقي (Mf)، مما يساعد على تحويل الأوستنيت المتبقي إلى مارتنسيت.

- المعالجة الباردة يمكن أن تتم قبل أو بعد المراجعة الأولي.

- من الأفضل في بعض الأحيان تطبيق المعالجة الباردة بعد المراجعة الأولي لتجنب التشققات التي قد تحدث بسبب الإجهاد الإضافي الناتج عن التوسع البُعدي أثناء المعالجة الباردة.

- بعد المعالجة الباردة، يجب إعادة المراجعة للعدد لتقليل الإجهاد الداخلي وتحسين المتانة.

التثبيت الكامل:

- لبعض العدد، قد يكون من المفيد وجود نسبة صغيرة من الأوستنيت المتبقي لتحسين المتانة وتوفير نمط إجهاد داخلي مناسب يساعد الأداة على تحمل الإجهادات أثناء العمل.

- في هذه الحالة، قد يؤدي التثبيت الكامل (أي إزالة جميع الأوستنيت المتبقي) إلى جعل الأداة غير قادرة على أداء وظيفتها بشكل صحيح.

تصحيح الشكل باستخدام المعالجة الحرارية للصلب المعالج بالمارتمبري

يتم استخدام تصحيح الشكل لتصحيح التشوه الذي يحدث بسبب المعالجة الحرارية. يتم أولاً مراجعة العدد إلى صلابة أعلى من المطلوبة، ثم يتم تثبيته في جهاز تقويم ويُعالج حراريًا للوصول إلى الصلابة المطلوبة.

كلما كان الفرق في الصلابة بين عملية المراجعة الأولى وعمليات التصحيح أكبر، كانت الأبعاد أكثر دقة. يعتبر تصحيح الشكل أكثر نجاحًا عندما تكون الصلابة عند مستويات 55 HRC أو أقل.

يجب تثبيت الصلب ذو الصلابة العميقة والذي يتم معالجته بالمارتمبرينج Martempering لتقليل التشوه أثناء فترة التبريد بعد الأوستنيتيز، وحتى اكتمال عملية المارتمبرينج. إذا لم يتم الحفاظ على الاستقامة طوال عملية المارتمبرينج، فإن القطعة ستنحرف بينما يستمر تكوّن المارتنسيت. يجب أن يتم التقويم عند درجات حرارة أقل من 480 درجة مئوية (900 درجة فهرنهايت). يمكن للقطع الباردة أو المواد المثلجة التي تلامس الجوانب العلوية أن تسحب الحرارة من القطعة بشكل أسرع وتساعد في تصحيح الشكل.

اعتبارات أخرى

أحد الحالات الشائعة للتغيير في الأبعاد في المواد الفولاذية هو الانحراف الذي يحدث أثناء عملية التسخين وغالبًا ما يُخطئ في تفسيره كأنه تغيير في الأبعاد يحدث أثناء عملية التبريد. عند التسخين، يحدث توسع كبير نسبيًا، وعند درجة التحول، يحدث انكماش طفيف. نظرًا لأن هذا الانكماش يحدث عندما يكون الصلب ساخنًا ولزجًا جدًا، فمن غير المحتمل أن يؤدي إلى تشقق. ومع ذلك، فإن التوسع المستمر أثناء التسخين قد يؤدي إلى انحراف الأجسام الثقيلة أو الطويلة النحيفة إذا لم يتم دعمها بشكل صحيح أو إذا كانت سرعة التسخين عالية جدًا أو إذا حدث تسخين غير متساوٍ. من الضروري التأكيد على أهمية الدعم المناسب لأي قطعة يتم تسخينها لدرجة حرارة عالية، حيث إن غياب القوة في هذه الحالة قد يسمح للصلب بالانحناء تحت وزنه الخاص.

قد تنشأ التشوهات وتغيرات الأبعاد أيضًا نتيجة للإجهادات الناتجة عن المعالجة الميكانيكية والتصميم غير المتوازن. تؤدي معدلات التسخين البطيئة إلى تقليل خطر حدوث هذه الظواهر مقارنة بمعدلات التسخين السريعة، حيث أن التدرجات الحرارية في الصلب تكون أقل في هذه الحالة.

التأثيرات المترتبة على الحرارة الزائدة

تؤدي درجات حرارة الأوستنيتيز الزائدة في صلب الأدوات إلى نمو الحبوب بشكل مفرط وتثبيت الأوستنيت. هذه الحالة المفرطة في التسخين مع التدرجات الحرارية الكبيرة أثناء التسخين والتبريد ستؤدي إلى تغيرات أبعاد غير منتظمة.

التغيرات السطحية

أي تباين في كيمياء السطح، مثل وجود تركيزات كربون منخفضة أو مرتفعة، كما في حالات إزالة الكربون أو الكربنة، يمكن أن يغير درجة حرارة التحول السطحية. الفرق بين التحول السطحي وتحت السطحي سيؤدي إلى تكوين إجهادات انضغاطية أو شد يمكن أن تسبب التشوه أو حتى التشقق. يوصى بالقضاء على إزالة الكربون السطحي أو الكربنة عن طريق المعالجة الميكانيكية أو التجليخ قبل المعالجة الحرارية لتجنب هذه التأثيرات.

معالجة الإجهادات الداخلية

يمكن معالجة التغيرات الشكلية الناتجة عن الإجهادات الحرارية الميكانيكية قبل المعالجة الحرارية من خلال إزالة الإجهادات. بعض المصادر الميكانيكية مثل التشكيل، التجليخ، أو المعالجة قد تخلق إجهادات متبقية غير متجانسة. عمليات اللحام والتسخين بالزيت يمكن أن تؤدي إلى إجهادات حرارية متبقية. تظل هذه الإجهادات في القطعة حتى يتم تخفيفها حراريًا. عند تسخين القطعة، سيحدث التشكيل البلاستيكي عند النقطة التي يتقاطع فيها إجهاد التلدين مع مستوى الإجهاد المتبقي.

الإجهادات الميكانيكية المحلية مثل العلامات المطبوعه، آثار المعالجة، الزوايا الحادة، أو التغيرات في حجم المقطع ستكون لها تأثير كبير على درجة وموقع التشوه الشكلاني. يُنصح بإجراء دورة تخفيف الإجهاد الحراري عن طريق التسخين إلى حوالي 650 درجة مئوية (1200 درجة فهرنهايت) ثم التبريد في الهواء، وهو ما يساعد على التحكم في الإجهادات المتبقية الميكانيكية أو الحرارية.

الدعم المناسب في الأفران

يجب أخذ الأساسيات مثل تقنيات وضع العدد في فرن عالي الحرارة وكذلك طرق الرفع والتعامل في الاعتبار كأسباب محتملة للتشوهات الشكلية. إن دعم الصواني بشكل موحد في الفرن أمر مهم لتجنب الترهل، خاصة في درجات الحرارة العالية للأجزاء الطويلة والنحيفة. يجب رفع الأجزاء الكبيرة عن لوحة الموقد لضمان دوران الحرارة بشكل مناسب وتسخين وتبريد أكثر تساويًا. لأن صلب الأدوات يكون أوستنيتيًا عندما يُزال من الفرن عالي الحرارة، يجب توخي الحذر عند نقل الحمولة.

اتمني ان اكون قد افدتك اخي القاري في حفظ المشغولات الخاصة بك من التشوه

لا تذهب الا وقد وضعت بصمة لك بالتعليق المثمر بالمقال

%20-%20visual%20selection.png)

%20-%20visual%20selection%20(1).png)

%20-%20visual%20selection.png)

%20-%20visual%20selection%20(1).png)

.png)

%20-%20visual%20selection.png)

%20-%20visual%20selection%20(4.png)

%20-%20visual%20selection%20(2).png)

%20-%20visual%20selection%20(3).png)

تعليقات

إرسال تعليق

اترك أثرا من تعليقاتك الرائعة قبل مغادرة الصفحة